本项目基于AIoT能源APaaS开发平台,其中的大数据平台能够高效、实时分析、存储数据;AI与大模型平台采用多智能体,内置预测性维护、异常检测等算法,支持用户自定义模型训练;IIoT平台支持Modbus、OPC UA、MQTT等工业协议,兼容PLC、传感器、CNC机床等设备的数据采集,具备边缘计算能力和云端协同能力;低代码/无代码开发用户可通过图形化组件(如表单、流程图)快速构建应用,无需深度编程,预置行业模板。

本项目通过对公辅车间的工业生产数据、设备状态、工艺参数等进行实时采集,传输到云端,通过大数据分析和人工智能算法进行深度挖掘、分析和建模,实现自动智能决策和调节,以提升精细化管理效率,实现节能减碳。

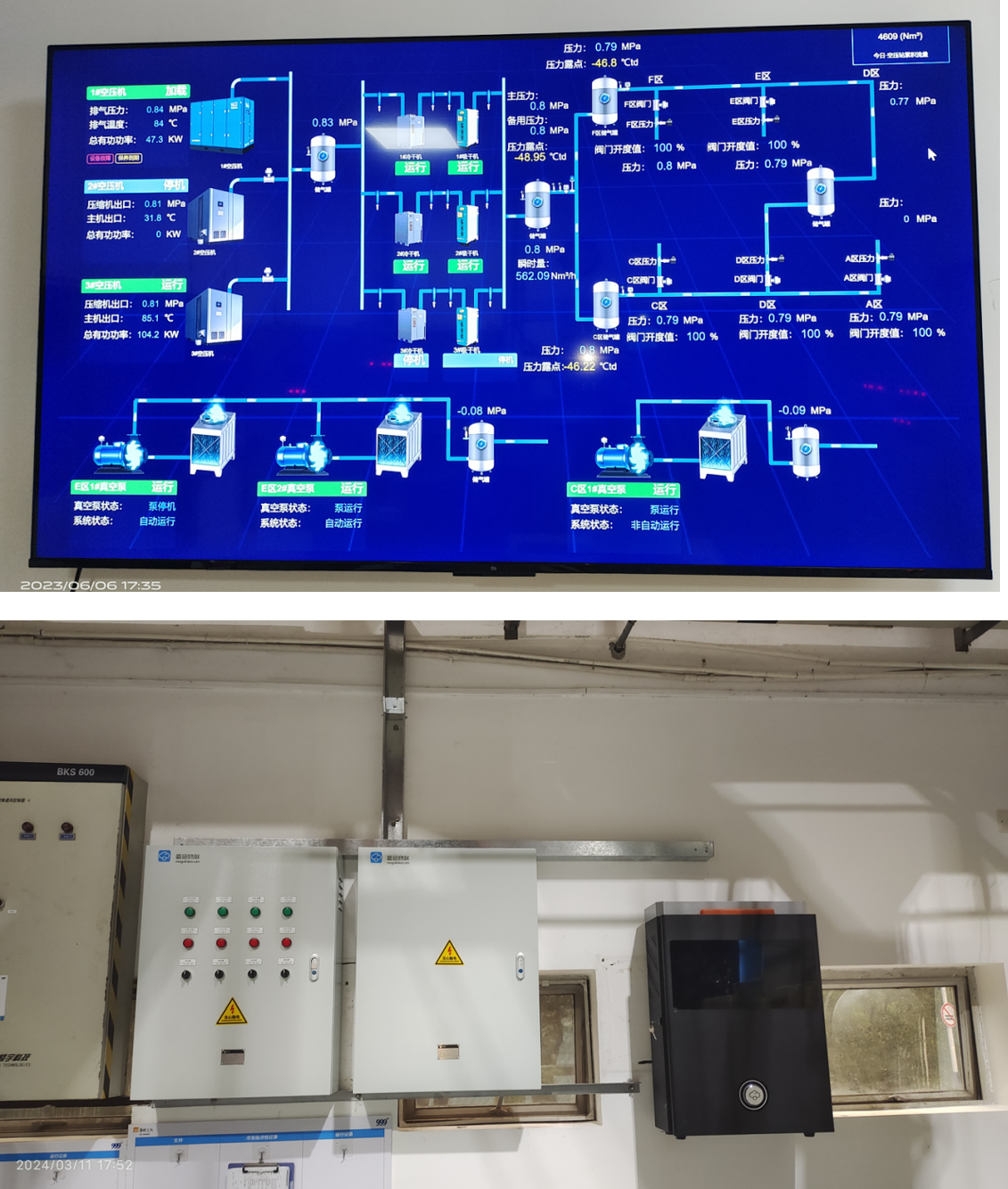

案例的改造的施工期短,共用时不超过3个月,完成了中央空调系统(5台制冷机、14台水泵、4台冷却塔),压缩空气系统(3台空压机、3台冷干机、3台吸干机)设备的改造,最终实现压缩空气系统节能率≥15%,中央空调系统节能率≥15%(在购置更换新制冷机的基础之上额外再实现了15%的节能率)。项目年节省电量55.5万kW*h,每年减少碳排放316.52tCO2,年节省金额44.4万元,投资回收期2.4年,投资回报周期短。

2023年在华润三九的观澜基地的公辅车间落地,目前平台运行稳定,已签署集团战略合作,共同搭建制药行业的AI精益能源管理平台,在九大公辅动力场景已通过部署了高精度智能仪表和物联网感知层的基础上,实现实时采集水、电、气、冷、热等能源数据,建立了全流程能源数字孪生模型,运用机器学习算法分析用能特征,识别空压机群组联控、锅炉燃烧效率、循环水温差调控等优化机会点;开发基于深度强化学习的能源调度系统,实现多能源系统协同优化和负荷动态匹配;搭建能源AI中台,集成预测性维护、能效诊断和碳排管理功能,通过智能预警和自动调节实现从"被动响应"到"主动优化"的转变;最终形成"监测-分析-优化-评估"的持续改进闭环,预计可降低综合能耗15%-20%,提升能源利用效率25%,减少碳排放30%,实现能源管理的精细化、智能化和绿色化转型,构建出"数据驱动、智能优化、闭环管控"的智慧能源体系。

垂直领域适配性:已服务于汽车制造、制药、电子、食品饮料、纺织等60多个行业,重点客户包括广汽集团、华润三九、富士康等标杆企业。

生态合作推广:进一步地将整合生产工艺、设备运行与能源消耗等多源数据,需深度融合行业Know-How与AI技术,构建制药行业公辅能源管理领域大模型。